1. 서 론

2. 전·후륜 브레이크의 모듈러 인터페이스 설계

2.1. 전륜 브레이크 인터페이스 수립

2.2. 후륜 브레이크 인터페이스 수립

3. 차량 제원을 고려한 제동력 분석

4. 회생 제동을 고려한 누적 에너지 분석

5. 결 론

1. 서 론

모듈(Module)이란 부품과 부품 사이의 인터페이스(Interface)를 규격화함으로써 조립 및 호환을 가능하게 하는 것을 말하며, 모듈러 설계는 많은 연구가들에 의하여 제품 개발의 유용한 방법론으로 적용되고 있다.

Ulrich는 제품 아키텍처(Architecture)에 대한 물리적 요소의 할당 및 중요 요소에 대한 잠재적 연결에 관한 의미 있는 연구를 수행하였으며,(1) Dahmus는 기능 모델링을 기반으로 기준 모듈에서 공통 요소를 추출한 후 퓨 매트릭스(Pugh Matrix) 개념을 도입하여 제품 포트폴리오(Portolio)을 새롭게 구성하는 연구를 수행하였다.(2)

Martin은 설계 비용과 공수를 저감하기 위하여 모듈화 및 표준화를 효율적으로 통합시킨 제품 플랫폼(Product Platform) 개발에 관한 심도 있는 연구를 수행하였으며,(3) Salvador는 서로 다른 연구를 통해서, 다양한 사례에 대하여 공급 협력사 제품군의 복잡성과 성능이 절충될 수 있는 방법을 연구하였다.

Suh는 시스템 기술 변경 사항과 고객 가치를 기반으로 설계 구조 매트릭스(Design Structure Matrix)를 사용하여 잠재 시장을 추정하였으며,(5) 히노 및 Kreimeyer는 각자의 연구에서 아키텍처 실행에 대한 연구 동향과 추진 방법론을 제시하였다.(6,7)

또한, 제품의 다양성과 폭넓은 고객 요구 사항에 대하여 동시에 충족이 필요한 매스 커스터마이제이션(Mass Customization) 제품이 증가되는 미래에는 모듈러 설계를 활용한 제품 개발이 이전 방식 대비 효과적인 방법으로 예측되고 있다.(6)

이때, 모듈러 설계에 대한 수익성을 확보하기 위하여 제품군을 대상으로 가치공학(Value Engineering)과 같은 원가 절감 방법론을 동시에 적용하여 미래 제품에 대한 수익성을 동시에 확보하는 것이 유용한 방법으로 제시되고 있다.(8)

한편, 자동차 산업은 제품 개발 방식에 있어서 기존의 방법은 제품에 대한 성능 최적화에 집중되었다. 과거와 같이, 경쟁사와의 기술 격차를 좁히고 대량 생산이 중요시 되었던 산업 환경에서는 이와 같은 방식이 적합 하였으며, 많은 수익성을 얻을 수 있는 방법이었다.

하지만, 자동차의 구성 부품들은 전통적으로 모듈형 부품에 대비되는 조율형 부품으로써 차량의 부품간 인터페이스 최적화를 통하여 개발해왔다. 이와 같은 경우, 성능 극대화를 통한 차량 최적화가 가능할지라도 부품 수 증대 및 별도의 개발비가 발생하게 되어 수익성 악화를 야기시키게 된다. 특히, 대량생산 체계를 갖추고 있는 자동차 제조사의 경우 수익성 저하 현상은 더욱 심각해질 것이다.

이와 같은 상황에서, 최근 유럽 및 일본과 같은 경쟁 자동차 제조사들은 모듈화 설계를 이용한 차량 아키텍처를 기반으로 적극적으로 차량을 개발 및 생산하고 있다. 이를 통해서 개발비 저감 이외에 안정적인 부품 수급, 유연한 개발 일정 대응 그리고 관리 비용 저감에 따른 시장 선점과 캐시 플로(Cash Flow)화 구현을 통한 수익성 향상을 도모하고 있다.

따라서, 향후 자동차 산업은 기존의 조율형 부품 개발 방식에서 모듈형 부품 개발 방식으로 전환 및 발전할 것으로 예측되고 있다.(6)

또한, 자동차 산업의 또 다른 중요한 화두는 강력한 환경 규제 대응을 위한 대규모 친환경 차량의 보급 정책이다. 이를 위해서 기존 ICE(Internal Combustion Engine) 차량 대신 EV(Electric Vehicle)의 집중적 개발 및 인프라 투자가 이루어 지고 있다.

본 연구에서는 이와 같은 상황에 대응하기 위하여 EV 아키텍처를 위한 제동 모듈러 설계에 관한 연구를 수행하였다.

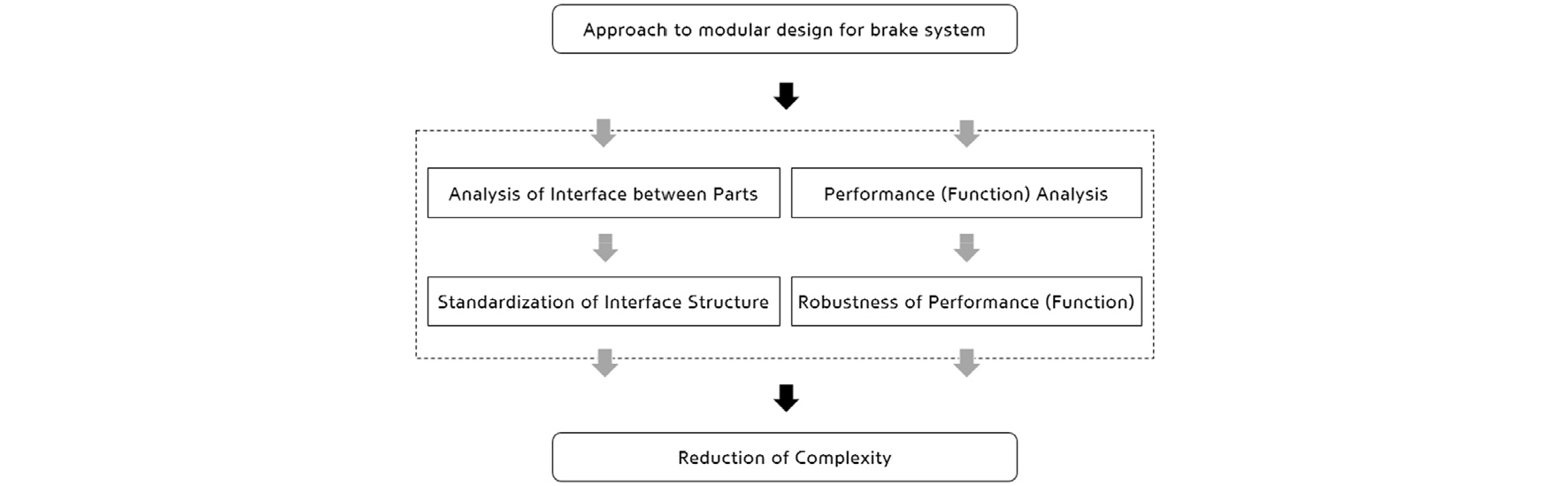

Fig. 1은 제동 모듈러 설계 개발을 위한 연구 접근법을 나타내고 있으며, 상세 내용은 다음과 같다.

첫째, 전·후륜 브레이크와 상대 부품간 물리적 인터페이스 방안을 수립하여 제동 모듈 단위를 아키텍처 구현이 가능하도록 표준화 하였다.

둘째, 성능 측면에서 기존 ICE 차량 대비 EV를 개발할 때 변경되는 차량 제원 특성을 반영하여 제동력 관점에서의 고려사항을 분석하였다. 또한, 회생 제동을 반영한 누적 에너지 분석을 실시하여 주행 모드에 따른 회생 효율을 분석하였다.

끝으로, 이와 같은 연구 결과를 통하여 향후 EV 전용 플랫폼 개발에 있어서 제동 사양의 복잡성 저감 및 EV 아키텍처 개발 방향성 수립에 기여하고자 한다.

2. 전·후륜 브레이크의 모듈러 인터페이스 설계

2.1. 전륜 브레이크 인터페이스 수립

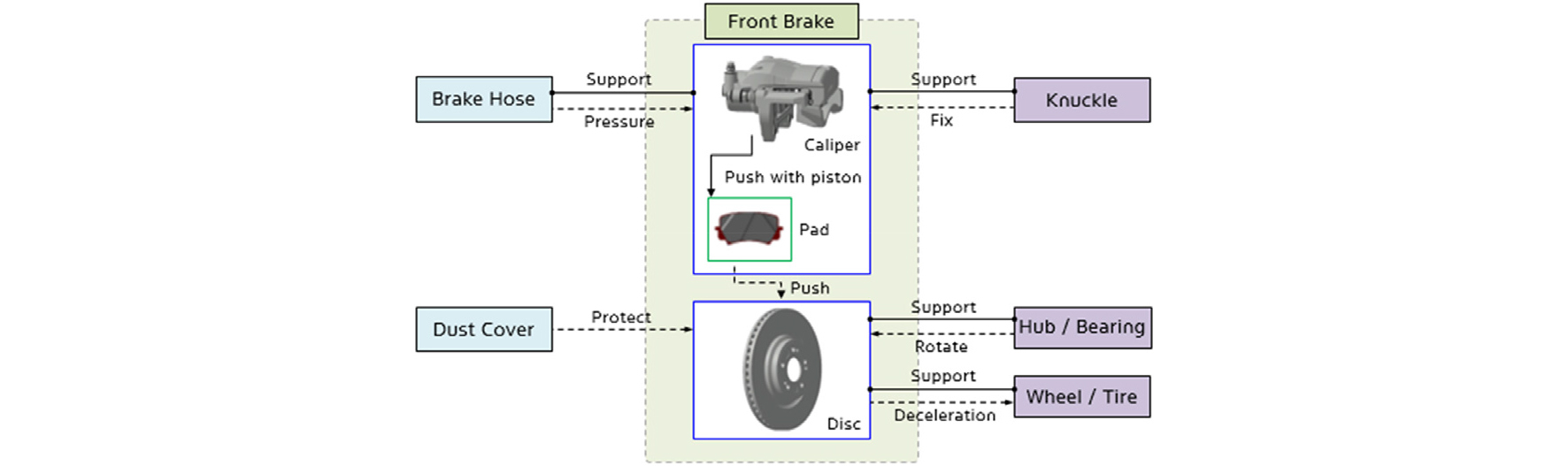

제동시스템의 모듈러 설계를 위하여 상대 부품과의 물리적 인터페이스를 Fig. 2에 도시하였다.

전륜 브레이크는 너클(Knuckle)에 장착되어 유압을 발생시키는 캘리퍼(Caliper)와 발생된 유압을 허브(Hub), 베어링(Bearing)에 고정되어 휠(Wheel)과 타이어(Tire)에 제동력을 전달시키는 회전체인 디스크(Disc)로 각각 구성된다.

Fig. 2의 인터페이스 기능 관계도를 통하여 아키텍처를 구현하기 위한 주요 제동 모듈러 설계 제원으로는 Fig. 3에 도시한 스팬(Span), 하이트(Height), 브레이크 옵셋(Brake Offset)에 대한 인터페이스를 표준화해야함을 확인하였다.

여기서, 스팬은 캘리퍼를 너클에 장착하기 위한 캘리퍼 장착부의 좌·우 거리, 하이트는 휠 센터에서 스팬 장착부까지의 상대 거리 그리고 브레이크 옵셋은 차량 측면에서 봤을 때 허브 장착면과 맞닿는 디스크 안쪽면과 너클의 캘리퍼 장착부 까지의 거리를 각각 나타낸다.

이와 같은 인터페이스의 표준화를 통하여 소형부터 대형 차급까지 개발시 상대 부품의 변경 없이 브레이크 사이즈를 차급별로 15 인치(Inch), 16 인치, 17 인치 등과 같이 증대시켜 추가 설계변경이 발생하지 않는 모듈러 설계가 가능하도록 하였으며, 이를 통해서, 개발 효율성을 향상시킬 수 있도록 하였다.

2.2. 후륜 브레이크 인터페이스 수립

후륜 브레이크도 전륜 브레이크와 동일한 방식으로 상대 부품과의 물리적 인터페이스를 검토하였으며, Fig. 4에 그 결과를 도시하였다.

전륜 브레이크 대비 차이점은 후륜 브레이크에서는 EPB(Electric Parking Brake)가 캘리퍼 내측면에 추가적으로 탑재되고, 너클 대신 캐리어(Carrier)가 적용되지만, 이 부분은 차량의 주차 성능 및 주행 성능을 고려한 기능적 요소로써, 후륜 모듈러 설계를 위해서는 전륜과 마찬가지로 스팬, 하이트, 브레이크 옵셋의 표준화가 요구된다.

따라서, 아래의 Fig. 5에 도시한 바와 같이, 후륜 브레이크의 인터페이스도 Fig. 3의 전륜 인터페이스와 동일한 방식으로 표준화하였다.

한편, 아래의 Fig. 6은 인터페이스를 표준화한 전·후륜 브레이크의 최종 인터페이스 설계 결과를 나타내고 있다.

도시된 바와 같이, Fig. 2와 Fig. 4의 인터페이스 기능 관계도에 있는 상대 부품들과 조립 및 제동 사양의 호환이 가능하도록 표준화 설계를 완성하였다.

모듈러 설계를 통한 표준화의 이점은 전술한 바와 같이 개발 효율성의 향상과 관리 비용을 저감 시킨다.

그리고, MD(Modular Design) 지수의 향상을 유도하여 품질비, 검사비, 금형비 및 출하·포장비 등에서 추가적인 효과를 얻게 된다.

여기서, MD지수란 표준 부품수를 총 부품수로 나눈 값을 의미 한다.(6)

3. 차량 제원을 고려한 제동력 분석

전·후륜 인터페이스 설계를 통해서 상대 부품과의 조립성을 확보한 후 차량 중량, 축간 거리, 전고, 전축 하중 배분 및 타이어 동반경과 같은 차량 제원 특성을 반영하여 제동 성능 검토를 하였다. Fig. 7은 중소형 EV에 대한 제동성능 검토 결과를 나타내고 있다.

EV에 특화된 제동성능 검토를 위하여 Fig. 7 (a)의 중소형 ICE 차량에 대한 제동성능 검토를 수행한 후 Fig. 7 (b)의 중소형 EV로 전개된 차량에 대한 성능검토를 상대 비교하였다. 이를 통해서, 최종적으로 이상 제동성능에 가까운 결과를 얻고자 하였다.

이와 같은 연구 접근법의 목적은, 동등 차급의 ICE 차량과 EV에 대한 제동성능 측면에서의 유의미한 차이점을 분석하여 향후 EV 전용 플랫폼 개발을 위한 제동 모듈러 설계의 중요한 연구 자료로 활용하기 위함이다.

먼저, Fig. 7 (a)의 ICE 차량 제동성능 검토 결과에서, 차량 제원에 의해 전·후륜 제동력 배분이 결정되는 이상 제동선(Ideal Brake Force Line)과 전·후륜 제동 제원에 의해 전·후륜 제동력 배분이 결정되는 실 제동선(Real Brake Force Line)과의 교차되는 접점인 임계 감속도(Critical Deceleration)가 0.88g으로 나타났다.

그리고, 제동 안전성을 위하여 일반적으로 임계 감속도의 95% 수준에서 EBD(Electronic Brake Force Distribution)가 개입되기 시작해서 ABS(Anti-Lock Brake System)가 기능을 시작하는 전륜 마찰 한계선(Front Friction Limit Line)까지 작동되는 것으로 나타났다.

또한, Fig. 7 (b)의 EV에 대한 검토 결과에서는 임계 감속도가 0.99g로 나타났으며, 여기에서도 임계 감속도 95% 수준에서 EBD가 개입되는 것으로 나타났다.

한편, Fig. 7 (c)는 EV 차량 제원에 ICE 차량에 적용된 전·후륜 제동 사양을 고려할 경우를 참조하기 위하여 제동성능 검토를 수행하였는데, 도시된 바와 같이 임계 감속도가 제동 한계선 밖에서 나타나는 것으로 확인되었다.

이와 같은 경우, 전륜의 과도한 제동 부하가 작용할 뿐만 아니라 후륜 브레이크의 역할 부족으로 전체 제동시스템의 효율을 저하시키게 된다.

일반적으로, 항속거리를 위하여 배터리 등과 같은 전장 부품이 많은 EV의 경우 차량 총 중량과 후륜 축 중량이 ICE 차량 대비 15~20% 이상 무겁기 때문에 이상 제동선이 각각 상이할 수 밖에 없다.

그러나, 이상 제동선을 기준으로 전·후륜 브레이크의 제동력을 배분하였을 때, Fig. 7 (b) 대비 (a)의 실 제동력 선이 좀 더 이상 제동선에 근접하게 추종하고 있음을 알 수 있다.

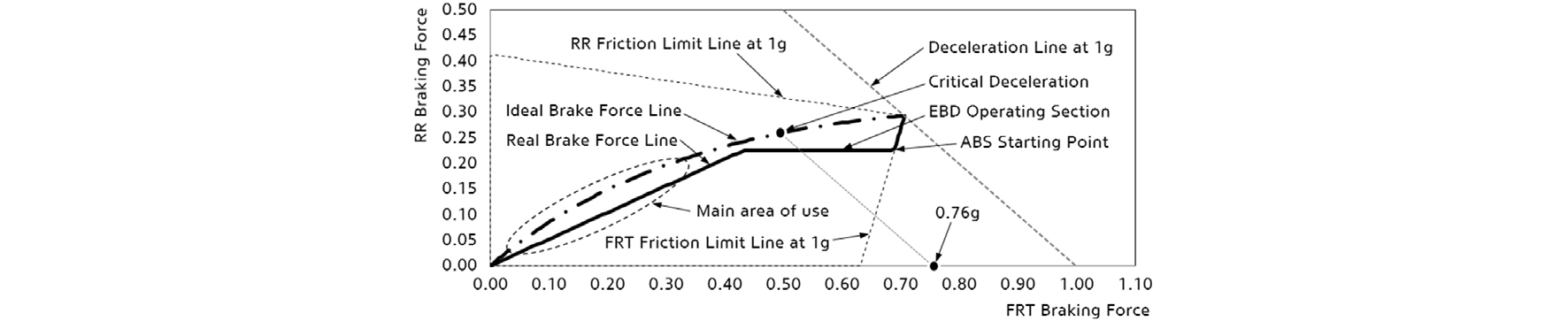

이와 같은 점을 고려하여, Fig. 8에 후륜 캘리퍼의 피스톤(Piston) 크기를 증대하여 임계 감속도를 0.99 g에서 0.76 g로 낮춘 성능 검토 결과를 도시하였다.

후륜 캘리퍼 피스톤 크기는 기존 EV 대비 12% 증대를 시켰으며, 이를 통해서 임계 감속도를 23% 하향 할 수 있었다.

이와 같은 결과로, Fig. 7 (a)와 (b) 대비 이상 제동선에 더욱 근접하게 추종하는 결과를 얻을 수 있게 되어 전·후륜 브레이크의 효율성을 향상시켰다.

특히, 대부분의 제동을 수행하게 되는 0.6 g 이내의 감속도 구간에서는 이상 제동선을 매우 근접하게 추종하는 것을 확인할 수 있었다.

여기서, 과도하게 감속도를 이상 제동선과 근접하게 추종하는 결과를 얻기 위하여 후륜 캘리퍼 피스톤의 크기를 대폭 증대할 경우, EBD의 조기 개입에 따른 ABS의 빈번한 작동을 경험하게 됨으로 Fig. 8 수준에서의 제동력 배분 조정이 유효할 것이다.

또한, 차량의 전기적 고장시 운전자가 낼 수 있는 제동력만으로 0.25 g 이상의 감속도를 얻을 수 있도록 법규화 하고 있다.

EV 처럼 차량 총 중량 및 후륜 축 중량 증가로 전기적 고장시 감속도가 기존 ICE 차량 대비 불리한 상황에서 캘리퍼의 피스톤 크기 증대는 요구 감속도 만족에 기여할 수 있는 추가적인 장점을 얻을 수 있다.

여기서, 디스크의 외경 대신 캘리퍼의 피스톤 크기를 증대시킨 이유는, 제동력 증대 필요시 디스크 외경을 증대시키는 것 대비 캘리퍼의 피스톤 크기를 증대시키는 것이 제동력 증대 측면에서 휠씬 크기 때문이다.

추가적으로, 제동 중량 및 원가 측면에서도 캘리퍼 피스톤의 증대가 디스크 외경 증대 대비 중량 및 원가 증가 억제에 대하여 상대적으로 용이하며, 휠 및 타이어와 같은 상대 부품의 증대 억제에도 효과적이다.

4. 회생 제동을 고려한 누적 에너지 분석

EV와 같이 모터(Motor)가 탑재된 차량에서는 회생 제동이 가능하게 되어 기존 ICE 차량 대비 유압 제동의 사용이 현저하게 줄어든다. 이와 같은 사항은 제동 측면에서 유용하게 활용할 경우 제동 사양의 축소를 가져올 수 있는 장점이 된다.

특히, 도심이나 고속도로 주행과 같은 일반 주행에서는 더욱 더 유용할 것으로 예상된다. 이와 같은 점을 고려하여, 회생 제동을 반영한 제동성능 검토를 수행하였다.

아래의 Fig. 9와 Fig. 10은 유럽, 북미에서 대표적으로 활용하고 있는 주행 모드인 WLTP(Worldwide Harmonized Light Vehicle Test Procedure) 모드와 MCT(Multi Cycle Test) 2 Cycles 모드에 대한 제동 누적 에너지 시뮬레이션 결과를 각각 나타내고 있다.

여기서, 시뮬레이션의 입력은 주행 모드, 모터 제원, 제동 제원, 차량 제원 그리고 코스트 회생 제동(Coast Regeneration Braking)을 활용하였으며, 입력 제원에 대한 처리는 구동 방식과 전기식 유압 부스터를 고려하여 출력 값을 산출하였다.

먼저, Fig. 9의 WLTP 모드는 최고 속도 131 KPH, 최대 감속도 0.153 g에서 주행거리 23.3 km를 1,801초 동안 평가하는 모드이다. 그리고, Fig. 10의 MCT 2 Cycles 모드는 최고 속도 96.4 KPH, 최대 감속도 0.152 g에서 주행거리 81 km를 7,018초 동안 평가하는 모드이다.

참조적으로, WLTP 모드와 MCT 2 Cycles 모드의 가장 큰 차이점은 WLTP 모드는 1 Cycle을 수행하고 MCT 2 Cycles 모드는 도심과 고속도로 주행 모드를 포함하여 2 Cycles를 반복한다는 것이다.

도시된 바와 같이, 두 평가 모드 전부 동일하게 평가 시간의 마감이 가까울수록 누적 에너지의 양이 선형적으로 누적됨을 볼 수 있다.

최종적으로, 두 평가 모드에 대한 시뮬레이션 결과, WLTP 모드의 경우 전체 주행 동안 수행된 제동 분담을 보면 코스트 회생이 69% 였으며, 전기식 유압 부스터 회생이 31%로 각각 나타났다.

그리고 MCT 2 Cycles 모드의 경우 코스트 회생이 62% 였으며, 전기식 유압 부스터 회생이 38%로 각각 나타났다.

MCT 2 Cycles 모드의 코스트 회생이 WLTP 모드의 코스트 회생 대비 낮은 이유는 두 주행 모드의 제동 구간 중 코스트 회생으로 차량 제동이 가능한 감속도 범위가 MCT 2 Cycles 모드에서 더 적었기 때문이다.

여기서, 유압 제동은 두 모드에서 거의 발견되지 않았다. 이와 같은 현상은 도심 및 고속도로 주행 모드에서는 코스트 및 전기식 유압 부스터의 회생 제동만으로 대부분의 차량 제동이 가능하여 유압 제동이 불필요한 것으로 나타났다.

이를 수치적으로 분석한 결과, WLTP 모드의 경우 99.88%의 회생 효율을 얻을 수 있었으며, MCT 2 Cycles 모드의 경우 99.47%의 회생 효율을 얻는 것으로 각각 분석되었다. 여기서, 회생 효율은 회생 제동 에너지를 차량의 전체 제동 에너지로 나눈 비율을 나타낸다.

한편, 회생 제동의 발전 방향은 협조 제어를 통하여 지속적으로 회생 제동의 양을 증가시키는 추세로 발전하고 있다.(9,10)

이와 같은 상황에서 제동 사양 축소에 대한 지속적인 노력이 이루어지고 있다.

다만, 위의 두 주행 평가 모드는 도심과 고속도로와 같은 일반적인 주행 상황에서의 제동 특성을 고려한 것으로써, 유럽 잡지사 등에서 실시하는 가혹 주행 상황에서는 아직까지 회생 제동의 활용이 미흡하며, 별도로 유럽용 제동 사양에 대하여 디스크 크기 증대와 같은 제원 증대를 통해서 대응하고 있는 실정이다.

하지만, EV 아키텍처를 위한 제동 모듈러 설계 효과의 극대화를 위한 방안은 전술한 바와 같이, 상대 부품과의 물리적 인터페이스 표준화, EV 차량 총 중량 및 후륜 축 중량 증대에 따른 캘리퍼 피스톤 크기 증대와 더불어 추가적으로 가혹 주행 상황에서의 회생 제동 가능 범위 확대를 실시하여 성능 강건성 확보를 해야 한다.

이와 같은 방법으로 EV 아키텍처를 구현할 경우 전 지역에 대한 제동 사양 개발에 있어서 일원화 개발이 가능하게 되며, 복잡성 저감으로 인한 제동 모듈러 설계 효과를 극대화 할 수 있게 된다.

또한, 추가적으로 MD 지수 개선을 통한 개발 효율성, 제품 생산성, 부품 관리성 및 차량 수익성 향상에 크게 기여할 수 있을 것이다.

5. 결 론

본 연구는 최근 자동차 산업에서 급증하고 있는 EV 아키텍처 구현을 위한 제동시스템 모듈러 설계 개발 방안에 관한 연구였으며, 아래와 같은 유효한 결론을 얻을 수 있었다.

1) 전·후륜 브레이크와 상대 부품과의 물리적 인터페이스를 고려했을 경우, 요구되는 표준화 제원을 고찰하였다. 그 결과, 스팬, 하이트, 브레이크 옵셋 표준화를 통한 캘리퍼와 디스크의 인터페이스 구현이 조립 및 호환 장착에 유효함을 확인하였다.

2) 이상 제동선을 기준으로 ICE 차량과 확대 전개된EV에 대한 제동력 비교 검증을 통하여 전·후륜 제동 사양의 효율성을 검토하였다. 이때, 임계 감속도를 고려한 전체 제동력 제어와 제동 중량 및 원가 저감을 위해서는 디스크의 외경 대비 캘리퍼 피스톤의 크기를 조정함이 휠씬 효과적임을 확인하였다.

3) ICE 차량 대비 EV의 차량 총 중량과 후륜 축 중량이 대폭 증대되는 상황에서 전기적 고장 상황까지 동시에 고려하여 제동 사양을 운영할 때 캘리퍼 피스톤의 크기 증대가 효과적임을 확인하였다.

4) 회생 제동을 고려한 누적 에너지 검토를 위하여 도심 및 고속도로 주행 상황을 모사한 WLTP 및 MCT 2 Cycles 모드에 대한 전비 시뮬레이션을 수행하였으며, 회생 제동과 유압 제동에 대한 상대 비교 및 향후 회생 제동 증대 효과에 대해서 고찰하였다.

5) EV 아키텍처에 대한 제동 모듈러 설계 극대화 방안 제시를 통하여 향후 EV 전용 플랫폼 개발에 있어 제동 사양의 복잡성 저감과 개발 효율성, 제품 생산성 및 수익성 향상에 기여할 수 있도록 하였다.

6) EV는 승용 및 SUV(Sport Utility Vehicle)를 넘어서 다양한 목적으로 차량 개발 범위가 확장되고 있다. 따라서, 기존의 ICE 차량 개발에서 사용된 전·후륜 제동 설계 방식으로는 목표 성능 달성이 어려울 것으로 예상된다. 이와 같은 점을 고려하여, 전·후륜 제동 모듈러 설계와 전기식 유압 부스터와의 상관성을 지속적으로 연구하여 EV 전용 플랫폼을 위한 아키텍처를 구축할 경우, 글로벌 EV 시장의 선점과 경쟁력 강화에 기여할 수 있다고 판단된다.