1. 서 론

2. 모델링 생성

2.1. 해석모델

2.2. 격자생성

3. 수치해석

3.1. 지배방정식

3.2. 경계조건

4. 최적설계

4.1. 설계변수

4.2. 실험계획법

4.3. 반응표면법

4.4. 최적설계

5. 결 론

1. 서 론

1886년 내연기관 자동차의 발명과 더불어 고갈성 자원인 화석연료를 주 에너지원으로 사용하는 자동차의 개발 및 이용이 끊임없이 이루어져 왔다. 하지만, 최근에는 환경문제의 관심과 더불어 전기 자동차와 수 소 자동차 등 친환경 자동차에 관한 관심이 전 세계적으로 커지고 있다. 그중에서도 연비와 편의성, 안전성 등 다양한 측면에서 강점을 보이는 전기 자동차의 성장률은 더욱 증가하고 있다. 전기 자동차의 판매량은 2020년 약 3백만대로 전체 자동차 시장의 약 4.7%를 차지하였으며, 2030년 전체 시장의 약 48% 까지 성장할 것으로 예측된다.(1) 차세대 운송 수단으로 주목받는 전기 자동차의 배터리는 고속으로 연속운전되기 때문에 성능과 주행거리를 확보하기 위해 높은 에너지 밀도가 요구된다. 이러한 요건을 충족시키기 위해 높은 에너지 밀도와 비메모리 효과, 긴 수명 등의 장점을 보이는 리튬이온(lithium-ion) 배터리가 현재 가장 넓은 범위에서 사용되고 있다. 하지만, 리튬이온 배터리는 고열과 충격에 취약하다는 치명적인 단점이 있기 때문에 이러한 단점을 보완하며, 성능과 안전성을 모두 확보하기 위한 다양한 연구가 수행되었다.(2) 가스, 오일 등 냉각 유체의 종류에 따른 배터리 셀의 열확산도를 분석하거나,(3) 동일한 냉각 유체를 사용하여 입구와 출구의 위치 및 방향에 따른 방열 특성을 분석한 연구(4) 등 냉각 유체와 채널 연구가 활발히 수행되었다. 그 외에도 phase change material(PCM)과 셀의 배열, 냉각 채널 등 배터리 방열성능 향상을 위한 다양한 관점의 연구가 수행되었다.(5,6) 다양한 시험조건에 대한 분석이 유리한 유한체적법의 장점을 활용하여, 셀 간격이 배터리의 열성능에 미치는 영향이 조사되었다. 특히, 다양한 시험조건에서 온도가 급감하는 레이놀즈 수를 도출하여 발표된 바 있다.(7) 자연대류와 알루미늄 냉각판, 히트 파이프 등의 재료를 배터리 셀의 표면에 적용하여 수치해석과 실험을 병행한 연구도 수행되었다. 방열 효과는 히트 파이프, 알루미늄 냉각판, 자연대류 순으로 우수하였으며, 재료의 종류보다는 표면처리가 방열성능에 미치는 영향이 더 지배적이었다.(8)

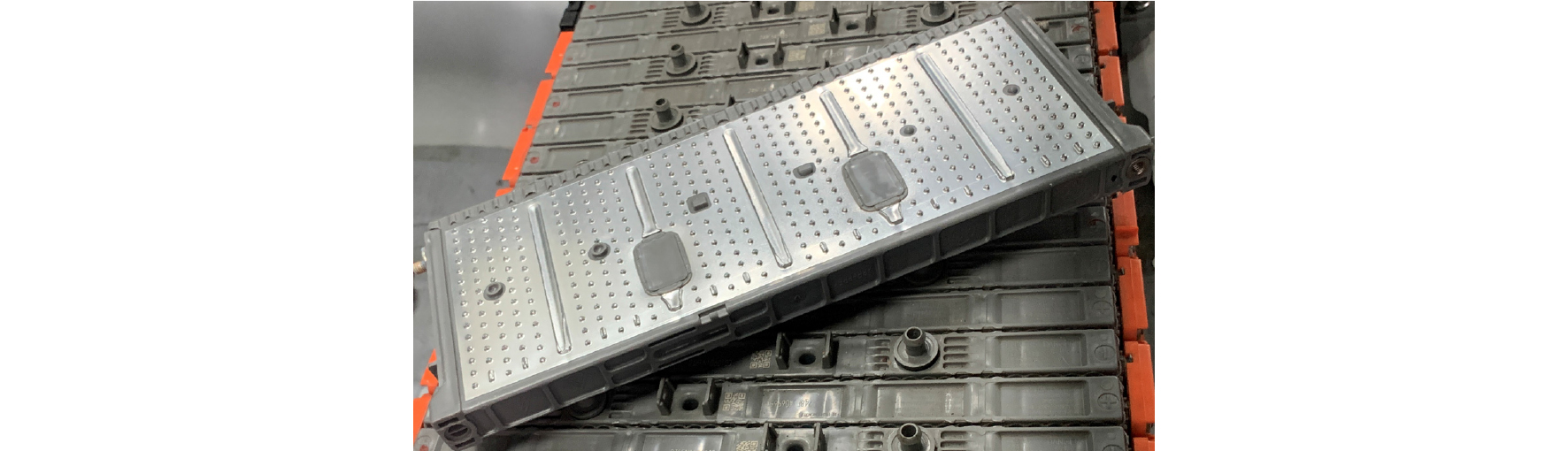

성능과 용량, 수명 등에서 뛰어난 강점을 보이는 리튬이온 배터리는 열에 민감하여, 고온에 장시간 노출될 경우 Fig. 1과 같이 열 폭주 현상(thermal runway phenomenon)으로 인한 폭발이 발생할 수 있다. 차량의 폭발은 승객의 안전성에 큰 영향을 미치며, 주행 중에 발생하는 폭발사고는 다수의 인명피해를 초래할 수 있기 때문에 전기 자동차 배터리의 열관리는 다가오는 차세대자동차 시대에 앞서 필수적으로 해결되어야 할 과제이다. 하지만, 입출구 형상 및 크기 등에 따른 배터리 열관리(9,10)와 새로운 구조의 배터리 설계(11)등의 연구는 부가적인 장치 및 비용이 요구된다. 따라서, 본 연구는 실제 전기 자동차용 배터리를 역설계하여, 기존 홴에 케이싱 내부 가이드 베인만을 추가하여 방열성능을 향상시키는 것을 목표로 수행되었다. 케이싱 내부 가이드 베인은 설계변수에 따른 반응표면을 기반으로 유전 알고리즘에 의해 최적화되었다.

2. 모델링 생성

2.1. 해석모델

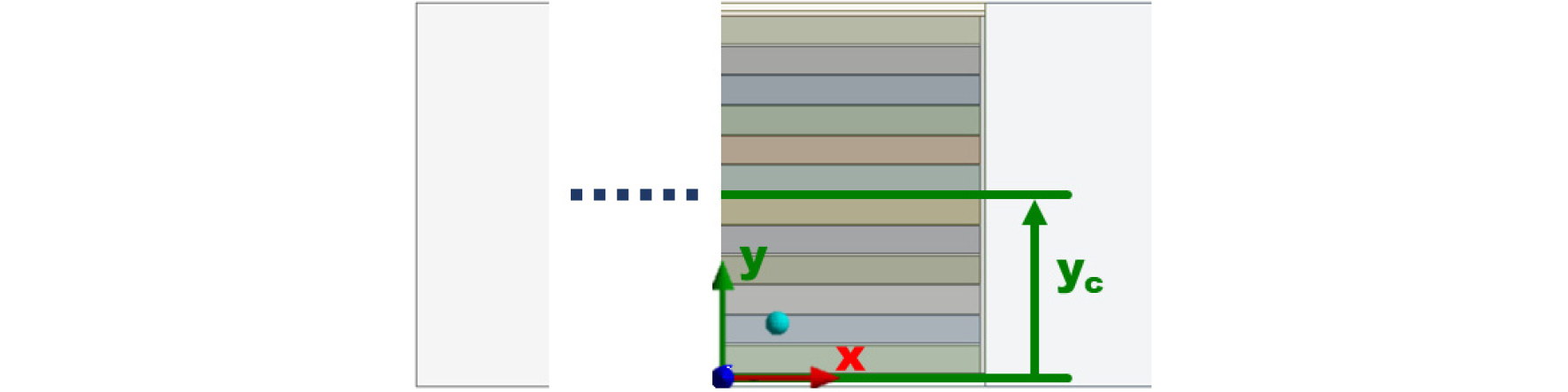

글로벌 완성차 제작업체인 T사(12)의 전기 자동차용 배터리를 본 연구의 해석모델로 사용하였다. 차량은 사용 목적에 따라 12개, 26개 등의 셀로 하나의 모듈이 구성되어있으며, 본 연구에서는 12개의 셀을 가진 Figs. 2와 3의 배터리 모듈을 사용하였다. 수치해석적 연구를 위해 차량의 배터리 팩을 분해하여, 0.05mm 이하의 오차를 가지는 측정 장비를 활용하여 설계하였다. 셀 표면의 돌기 및 결합부 등 결과에 큰 영향을 미치지 않는 형상은 수정하였다. 수정된 배터리 모듈의 구체적인 제원을 Table 1로 정리하였다. 배터리의 냉각방식은 실제 배터리와 동일하게 입구에 설치된 냉각홴을 활용한 공랭식으로 가정하였다. 입출구 유동장의 길이는 완전 발달 유동을 발생시켜, 수치해석의 안정성과 수렴성을 확보하기 위해 배터리 셀의 약 4배 길이로 확장하였다. 전체 유동장과 배터리 셀 형상은 길이를 일부 생략하여 Fig. 3에 도시하였다.

Table 1.

Specifications of battery used in analysis

|

Width [mm] |

Length [mm] |

Thickness [mm] | |

| Cell | 105 | 275 | 17 |

| Clearance | 1 | ||

| Fluid domain | 121 | 1,106 | 231 |

2.2. 격자생성

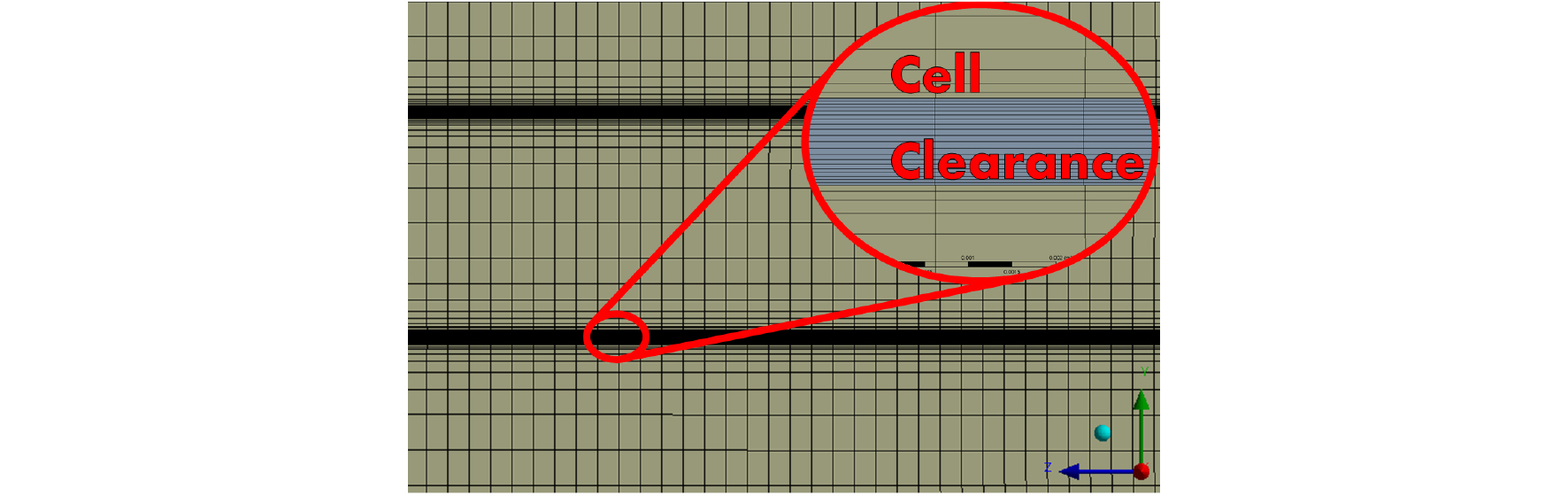

수치해석 기법으로 배터리 열전달 특성을 계산하기 위해 셀과 셀 사이 1mm의 간극에 5, 15, 20, 30, 40, 50개의 격자를 비교하였다. 셀 표면의 점착조건을 고려하여 계산된 간극 내 속도분포와 수치해석 결과를 비교하였고, 0.22 %의 오차를 가지는 20개의 격자계를 생성하였다. 효율적인 격자 활용과 정확한 계산을 위해 배터리 셀과 간극에 육면체 격자를 생성하였다. 셀과 간극을 제외한 외부 유동장에는 사면체 격자를 생성하여 격자 생성을 원활히 하였고, 모든 격자의 노드를 공유하였다. 격자 의존도 검사를 근거로 전체 1,107 만개의 격자를 생성하였고, 생성된 배터리 셀과 간극의 격자를 Fig. 4에 도시하였다.

3. 수치해석

3.1. 지배방정식

배터리 케이싱 내부 가이드 베인 적용에 따른 유동 특성을 계산하기 위해 상용 CFD 소프트웨어인 ANSYS CFX V20.2를 사용하여 식 (1)~(2)의 연속방정식과 운동량방정식을 계산하였다.

여기서, ρ는 유체의 밀도, U는 유체의 속도를 의미한다. τ는 응력 텐서를 의미하며, SM은 모멘텀 소스항을 나타낸다. 열전달에 의한 배터리 셀 온도분포를 계산하기 위해 에너지방정식을 사용하였다. 운동에너지와 위치에너지가 무시된 일반적인 형태의 열에너지 방정식(thermal energy equation)은 식 (3)으로 유도된다.

여기서, htot는 총엔탈피이며, 정엔탈피 h(T, p)와 의 관계를 가진다. ∇․(U․τ)는 점성력에 의한 일을 나타낸다. τ : ∇U 는 점성소산을 나타내는 항이며, 본 연구에서는 무시하였다. 따라서, 연구에 사용된 최종 에너지방정식은 다음과 같다.(14)

3.2. 경계조건

냉각 유체는 25°C의 공기를 이용하였으며, 실제 차량의 냉각홴 제원을 확인하여 200 cubic meter per hour(CMH)의 유량을 입구 경계조건으로 적용하였다. 출구 경계조건은 대기압을 적용하였고, 벽면의 점착 조건을 고려하였다. 배터리 셀 표면의 열 경계조건은 셀의 최고온도가 60°C가 되는 열유속을 수치적으로 계산하였다. 수치적으로 배터리 셀을 분석하는 연구는 셀 간극에 비해 큰 유동장으로 인해 많은 격자가 소모된다. 이에, 본 연구에서는 난류 모델별 분석을 수행 후 상대적으로 낮은 해석 비용으로 유동장 내 난류를 적절히 모사하는 k-ω 표준 난류모델(15,16)을 활용하여 난류항을 처리하였다. k-ω 난류모델은 경계층 해석에 용이하도록 난류 소산율을 의미하는 ε이 아니라 ω(≡ε/k)를 사용하는 모델로 아래 식 (5)와 (6)으로 구성되어 있다.

지배방정식을 계산하기 위해 고차항 기반의 차분화 기법으로 이산화를 수행하였다. 셀 표면온도의 평균값과 최대값을 모니터링하여 값의 변화가 없을 때, 계산이 수렴하였다고 판단하였다. 수치해석에 사용한 경계조건을 Table 2에 정리하였다.

4. 최적설계

4.1. 설계변수

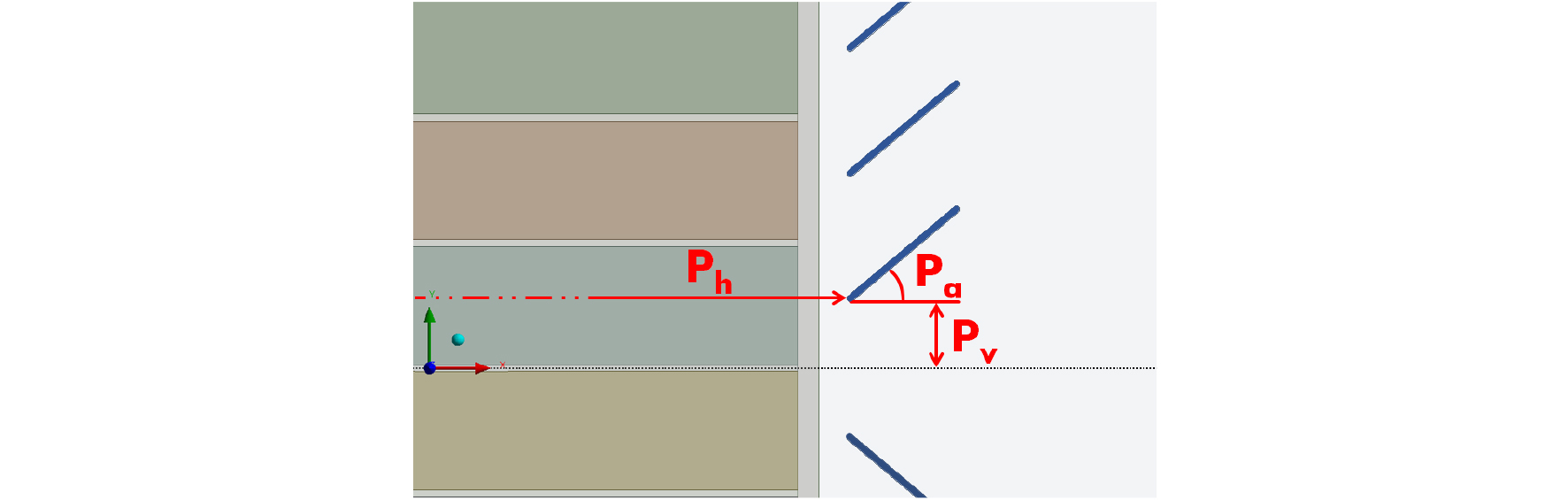

기존 배터리는 냉각홴을 활용한 냉각 유체가 전체 셀에 골고루 퍼지도록 설계되었다. 하지만, 가장자리의 셀에 비해 중심부의 셀은 강제대류에 의한 방열 효과가 미미하고, 다수의 셀에서 발생하는 높은 온도로 열이 고립되는 현상이 나타난다. 따라서, 본 연구에서는 냉각 유체를 적절히 분배할 수 있는 가이드 베인을 케이싱 내부에 설계한 후, 적절한 형상을 선정하기 위해 최적설계 기법을 적용하였다. 가이드 베인의 설계범위는 기존 배터리 케이싱의 용적에 영향을 미치지 않도록 설계하였다. 배터리 중심으로부터 첫 번째 가이드 베인을 기준 베인으로 설정하여 설계에 활용하였다. 배터리 중심으로부터 첫 번째 베인까지의 수평거리(Ph), 수직높이(Pv), 그리고 베인의 각도(Pa)를 설계변수로 설정하였으며, 배터리 셀의 최대온도를 최소로 하는 값을 목적함수로 최적설계를 수행하였다. 계산에 사용된 설계변수를 Fig. 5에 정리하였다.

4.2. 실험계획법

효율적인 샘플링 선정을 위해 실험계획법(design of experiments; DOE)에 의거하여 샘플링 작업을 수행하였다. 실험계획법은 최소한의 실험으로 효율적인 효과를 얻기 위해 고안된 기법으로, 본 연구에서는 라틴 하이퍼큐브 샘플링(Latin hypercube smpling) 기법이 사용되었다. 라틴 하이퍼큐브 샘플링은 무작위로 데이터를 선택하지만, 균일하게 분산하여 추출하는 기법이다. 샘플링은 설계변수의 10배로 추출하였고, 본 연구에서는 총 30개의 샘플링을 선정하였다.

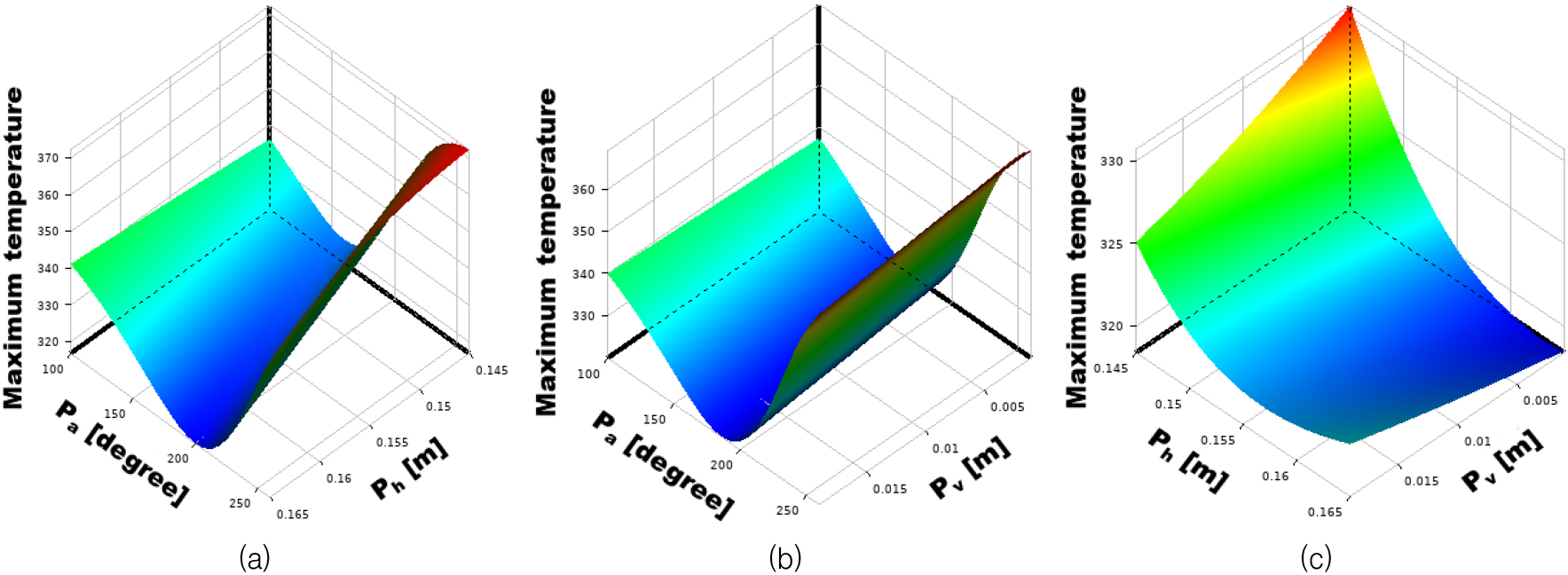

4.3. 반응표면법

계산된 30개의 샘플링에 대해 반응표면법(response surface method; RSM)에 기반한 민감도 분석을 수행하였다. 민감도 분석을 통해 설계변수가 목적함수에 영향을 미치는 정도를 파악하였다. 반응표면법은 생물학의 신경망을 모방한 인공 신경망(neural network)을 사용하였다. 인공 신경망은 획득한 데이터를 학습하여 원하는 근사함수를 만들고, 예측모델을 만들어가는 방법이다. 인공 신경망을 통해 분석한 반응표면을 Fig. 6에 도시하였다. Figure 6(a)는 가이드 베인의 각도와 수평거리가, (b)는 각도와 수직높이, (c)는 수평거리와 수직높이가 배터리 셀의 최대온도에 미치는 영향을 도시하였다. 가이드 베인의 수직높이가 배터리 셀의 최대온도에 미치는 영향은 가장 미미한 것으로 나타났으며, 가이드 베인의 각도가 배터리 셀의 최대온도에 미치는 영향이 가장 지배적인 것으로 나타났다. 또한, 배터리 셀의 최대온도에 영향을 미치는 가이드 베인의 각도는 선형적으로 증가하거나 감소하지 않고, 특정 설계점이 존재하는 것으로 파악되었다.

4.4. 최적설계

배터리 방열성능 향상을 위한 가이드 베인 최적화를 위해 유전 알고리즘(genetic algorithm)을 사용하였다. 유전 알고리즘은 모델링된 반응표면 내에서 선택(selection), 교차(crossover), 돌연변이(mutation)를 주요 연산으로 진화시켜 해답을 찾아가는 방법이다. 생성된 함수들은 k-fold 교차검증(cross-validation)으로 평균 제곱근의 편차(root mean squared error; RMSE)와 predicted residual error sum of squares(PRESSRMSE)의 값을 최소화하며 편차를 교정하였다.

기존 배터리 케이싱의 형상을 유지하며, 방열성능을 향상시키기 위해서 3가지 설계변수 범위를 케이싱의 크기를 넘지 않도록 제한하였다. 수평거리는 0.145~0.165m, 수직높이는 0.001~0.019m, 베인의 각도는 100~260° 범위에서 계산하였다. 최적화 과정을 통해 0.155m의 수평거리, 0.01m의 수직거리, 161.71°의 각도를 가진 가이드 베인을 선정하였다.

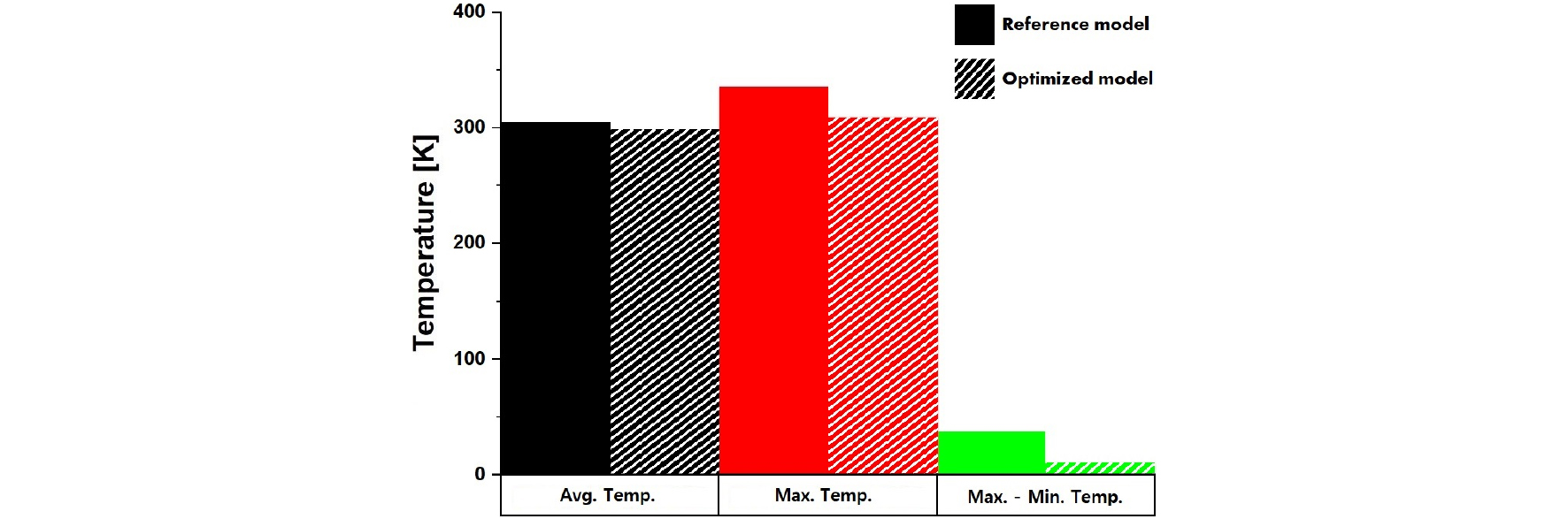

최적화 결과 배터리 셀의 평균온도는 기존 305.5 K에서 299.6 K로, 최대온도는 336.2 K에서 309.8 K으로 감소하였다. 배터리 셀의 평균온도가 약 5.9 K 감소함에 비해, 최대온도는 26.4 K으로 큰 폭 감소하였다. 이는 전체적으로 고르게 영향을 미치던 냉각홴 유동이 고온의 셀에 집중되었기 때문이다. Figure 7의 (a)는 기준모델, (b)는 최적화된 모델의 셀 간극 중심부 온도분포이다. 각각의 i는 12개 전체 모듈의 중심부 위치인 Fig. 3의 Yc에 해당하는 온도분포이고, ii는 가장자리 위치인 Fig. 3의 Yb에 해당하는 온도분포이다. 최적화에 따른 각각의 온도분포에 따라 높은 온도가 고립되었던 i의 방열 효과가 향상되었다는 것을 알 수 있다.

단일 모듈 내에서 가장 방열이 취약한 위치는 배터리 셀 중심부(mid-plane)인 Fig. 7의 i 위치이다. 특히, 냉각홴의 영향이 직접적으로 미치지 않는 좌측 특정 위치에서 열 고립 현상이 발생한다. 열 고립이 발생하는 위치에서 국소적인 저온의 반구형 온도분포가 확인되었다. 이는 케이싱으로 인해 발생하는 모듈 상하부의 지배적인 유동에 의한 큰 와류의 영향이다. 열 고립 현상 완화에 긍정적인 이러한 유동 분포는 실제 배터리 모듈에 효과적으로 적용할 수 있으며, 최적화에 의해 더욱 효과적으로 발생하였다.

배터리의 열 폭주 현상은 국소적으로 고온 부위에서 발생하게 되는데, 이를 예방하기 위해서 온도분포를 고르게 할 수 있도록 가이드 베인의 형상이 적절히 최적화되었다고 사료된다. 기준모델과 최적화된 모델의 평균온도, 최대온도, 최대온도와 최소온도의 차이를 Fig. 8에 도시하였다.

5. 결 론

최근 환경문제의 관심과 더불어 전기 자동차 시장의 규모는 기하급수적으로 성장하고 있다. 대부분의 전기 자동차는 높은 에너지 밀도와 비메모리 효과, 긴 수명 등의 장점을 보이는 리튬이온 배터리를 동력원으로 사용하지만, 고열과 충격에 취약하다는 큰 단점이 있다. 따라서, 본 연구에서는 수치적 기법을 사용하여 기존 배터리 케이싱의 용적을 유지하면서, 국소적 위치에서의 열 폭주 현상을 방지할 수 있는 가이드 베인 형상을 설계하였다. 글로벌 완성차 제작업체인 T사의 전기 자동차용 배터리가 연구에 사용되었으며, 본 연구의 결과를 다음과 같이 정리하였다.

1) 12개의 셀로 하나의 모듈이 구성된 전기 자동차용 배터리가 본 연구에서 사용되었으며, 0.05mm의 오차를 가지는 측정장비를 활용하여 역설계하였다. 배터리 내부에 국소적으로 형성되는 고온 정체 영역을 제거하기 위한 냉각 유체를 적절히 분배할 수 있는 가이드 베인 형상을 도출하기 위해 라틴 하이퍼큐브 샘플링 기법을 사용하여 30개의 샘플링을 추출하여 계산하였다.

2) 계산된 샘플링에 대해 생물학의 신경망을 모방한 인공신경망을 사용하여 반응표면법에 기반한 민감도를 분석하였다. 가이드 베인의 각도와 수평거리, 수직높이에 대해 민감도 분석을 수행하였으며, 가이드 베인의 각도가 배터리 온도에 미치는 영향이 가장 지배적인 것을 알 수 있었다. 배터리 온도에 가장 영향을 미치지 않는 설계변수는 가이드 베인의 수직높이이며, 이러한 변수는 공간활용도 측면을 고려하여 설계될 필요가 있다고 판단하였다.

3) 최적화 과정을 통해 0.155 m의 수평거리, 0.01 m의 수직거리, 161.71°의 각도를 가진 가이드 베인이 선정되었다. 배터리의 평균온도는 기존 305.5 K에서 299.6 K으로, 최대온도는 336.2 K에서 309.8 K으로, 최대온도와 최소온도의 차이는 38.1 K에서 10.9 K으로 감소하였다. 배터리 셀의 평균온도가 약 5.9 K 감소함에 비해, 최대온도는 26..4 K으로 큰 폭으로 감소하였다. 이는 전체적으로 고르게 영향을 미치던 냉각홴의 유동을 높은 온도가 고립된 셀에 집중되었기 때문이다.

4) 모듈의 중심부는 냉각홴의 영향이 직접적으로 미치지 않아 방열에 취약한 특성을 보인다. 하지만, 모듈의 케이싱으로 인해 출구에서 발생하는 큰 와류는 열고립 현상 완화에 긍정적인 영향을 미친다. 이러한 유동 분포는 실제 배터리 모듈에서 효과적으로 적용할 수 있으며, 본 연구의 최적화에 의해 더욱 효과적으로 발생하는 것을 확인하였다. 이러한 최적화 방법은 다수의 셀을 결합하여 생산하는 차량용 배터리에서 효율적으로 적용될 수 있다고 사료된다.

5) 본 연구에서는 기존 배터리 케이싱의 용적을 유지하며, 내부 가이드 베인을 설계하여 방열성능을 향상하였다. 적절한 가이드 베인을 설계하기 위해 유전 알고리즘에 기반한 최적화를 수행하였으며, 기존 국소적으로 높은 배터리 온도를 전체적으로 고르게 방열할 수 있도록 하였다. 이는 고 방전율, 대용량 등 다양한 조건의 배터리에 적용할 수 있도록 설계되었다.